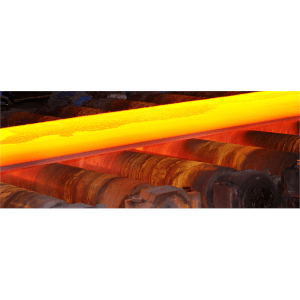

Контроль размеров высокотемпературных металлических деталей в сталелитейной и металлургической промышленности необходим для обеспечения производства качественной продукции.

Для этого используются специализированные инструменты, такие как i лазерные триангуляционные датчики, лазерные дальномеры и другие приборы, основанные на оптическом принципе измерения.

I лазерные триангуляционные датчики обеспечивают точные измерения, измеряя расстояние между двумя точками с помощью источника инфракрасного или видимого света.

Эти устройства способны обнаруживать даже очень небольшие неровности формы или размера изделия. Лазерные дальномеры — это быстрые и точные инструменты, используемые для измерения расстояний между двумя точками на поверхности заготовки. Они используют лазерные лучи для точного измерения расстояний без вмешательства человека.

Используемые продукты

ЛАЗЕРНЫЕ дальномеры серии LDM42

- ЛАЗЕРНЫЕ дальномеры для измерения расстояний до 30 метров на естественных поверхностях или до 100 метров с отражателем

- Блок питания 24 В пост.

- Интерфейсы RS232 - RS422 - Profinet, Profibus и Ethernet / IP

- Видимый лазерный излучатель (красный) с классом безопасности 2

- Точность до +/- 1 мм

- Широкий ассортимент аксессуаров для сред с высокой температурой или для сред с высоким уровнем загрязнения

ЛАЗЕРНЫЕ дальномеры серии LDS10A

- Измерение расстояния без отражателя на различных поверхностях

- Безопасная работа даже в общественных местах благодаря светодиодному освещению (без лазера)

- Выдающееся соотношение цены и качества

- Один соединительный кабель для напряжения питания, интерфейса последовательной передачи данных, коммутации и аналогового выхода.

- Индивидуальная настройка через ПК

- Программируемые аналоговые и цифровые интерфейсы

- Прочный и компактный корпус, простой в установке

- Стандарт защиты IP 67

Технические идеи

Измерение положения также важно для производства качественных металлических деталей для сталелитейной и металлургической промышленности. Сравнивая координаты, полученные в результате сканирования положения, с заданными значениями, можно обнаруживать ошибки положения на деталях с точностью до долей миллиметра.

Измерение толщины также является важным фактором для контроля размеров металлических деталей. Толщину детали можно измерить с помощью датчиков a лазерная триангуляция или лазерные микрометры который может измерять с точностью до 0,001 мм без необходимости контакта. Это обеспечивает быстрые и точные измерения без риска повреждения изделия во время испытания. Кроме того, большинство современных инструментов используют компьютеризированные алгоритмы для расчета средней и точечной толщины по одному скану.

Кроме того, некоторые системы измерения положения используют технологию компьютерного зрения для автоматического определения геометрических характеристик сложных форм, таких как отверстия или канавки на поверхности заготовки, без необходимости контакта.

La мера прямолинейности также необходимо обеспечить соответствие металлических деталей стандартам качества перед их использованием в производственных процессах или других применениях. Измерение прямолинейности включает измерение разницы между опорной линией и фактический профиль поверхности на разных участках длины испытуемого образца. На сегодняшний день доступно несколько передовых приборов, позволяющих проводить измерения с точностью до 0,01 мм на линиях длиной до 10 м без какого-либо вмешательства пользователя в течение всего процесса.

Измерение ширины является еще одним важным фактором, когда речь идет о контроле размеров, из-за его широкого применения в различных отраслях, таких как производство стали и других, где точность имеет первостепенное значение. В то время как традиционные методы измерения ширины предполагают использование ручных измерителей или измерителей, современные технологии позволяют проводить автоматические измерения, требующие минимального времени настройки и обеспечивающие значительно более точные результаты, чем традиционные методы. Например, многие лазерные триангуляционные датчики оснащены многоточечными сканерами, которые могут быстро измерять ширину в нескольких точках на больших площадях даже при повышенных температурах с исключительной точностью.

RODER предлагает комплексные решения, разработанные специально для контроля размеров при работе с высокотемпературными металлическими деталями в сталелитейной и металлургической промышленности.

RODER поставляет инновационные инструменты, такие как серия DIGILEN, которые предлагают возможности бесконтактного сканирования и дают точные результаты даже при экстремальных температурах, до 500 градусов.

Компания RODER поставляет передовое оборудование, такое как серия Vision System, с автоматизированными алгоритмами визуального распознавания, которые позволяют проводить быстрые проверки больших площадей с небольшими затратами персонала.

Комбинация этих специализированных инструментов, упомянутых выше, помогает оптимизировать процессы контроля размеров, повышая при этом общую точность и уровень эффективности. В частности, уникальные характеристики каждого прибора помогают значительно сократить общее время испытаний, обеспечивая при этом надежные результаты на всех типах материалов, независимо от применяемой термообработки.

Кроме того, многие современные системы оснащены интуитивно понятными графическими пользовательскими интерфейсами (GUI), которые позволяют пользователям легко настраивать тесты и удаленно отслеживать данные, полученные в ходе теста.

Помимо повышения уровня эффективности процессов, эти передовые технологии также помогли снизить количество ошибок, связанных с человеческим фактором, благодаря своим возможностям автоматизации. Например, мощные промышленные компьютеры теперь контролируют все процессы контроля размеров, обеспечивая надежность всех испытаний.

Кроме того, сложные алгоритмы, встроенные в последние модели, позволяют этим машинам быстро выявлять аномалии во всех тестируемых компонентах, тем самым сокращая возможные задержки во время производственных циклов. Наконец, возможности интеграции в более крупные сетевые системы еще больше расширяют возможности управления данными, помогая компаниям более точно отслеживать критически важные производственные показатели.

Кроме того, последние достижения в области разработки программного обеспечения позволили производителям создавать специальные программы, специально предназначенные для конкретных требований клиентов, гарантируя, что каждое испытание каждый раз будет давать оптимальные результаты. В частности, специальные программные пакеты для моделирования позволяют операторам заранее планировать стратегии испытаний, помогая им определить наилучшие варианты действий задолго до того, как начнутся реальные испытания. Кроме того, специальные инструменты анализа предлагают пользователям возможность мгновенно сравнивать предыдущие тесты с текущими с помощью встроенных информационных панелей, которые позволяют операторам получать лучшие результаты.